Mikrochips – Die kleinen Giganten

Wir leben in einer Welt voller technischer Wunderwerke, aber das, was diese Welt in ihren Innersten zusammenhält, ist ein winziges Element: der Mikrochip.Zur Bedeutung von Mikrochips

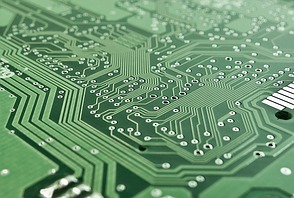

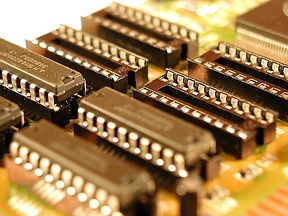

Herzstück der modernen Elektrogeräte und damit die Komponenten, die ihr Funktionieren überhaupt erst ermöglichen, sind Mikrochips. Ein Mikrochip enthält einen integrierten Schaltkreis. Deshalb spricht man auch von höchstintegrierten Mikrochips. Kernelemente von Mikrochips sind Transistoren. Dies sind elektronische Bauelemente, die das Schalten und Verstärken von elektrischen Signalen bewirken, ohne dass dabei mechanische Bewegungen ausgeführt werden müssen. Transistoren sind also die weitaus wichtigsten "aktiven" Bestandteile elektronischer Schaltungen und dienen der Übertragung von elektrischen Impulsen. Sie sind die kleinsten Schalteinheiten der Chips; sie sind sozusagen winzige Stromschalter. 1948 war die Geburtsstunde des Transistors. Experten sprechen hier von der wichtigsten Erfindung des 20. Jahrhunderts. Die Herstellung von Mikrochips mit den für ihr Funktionieren so wichtigen Transistoren ist ein höchst kompliziertes Verfahren, das viele einzelne Arbeitsschritte beinhaltet. Ich möchte dieses Verfahren an Hand der Fertigung von Mikrochips mit Kupferverdrahtung in der Chip-Fabrik "Globalfoundries" beschreiben. "Globalfoundries" liegt direkt vor den Toren meiner Wahlheimat Dresden und ist die Erfinderin dieses speziellen Mikrochips.

Die Herstellung von Mikrochips

Zunächst benötigt man für die Herstellung von Mikrochips die Pläne der integrierten Schaltungen, die diese später enthalten sollen. Und zwar werden diese Schaltpläne in international vernetzten Design-Centern entworfen. Das Ausgangsmaterial für die Chip-Produktion ist Quartzsand, der aus Silicium besteht. Am Beginn der Fertigung wird aus einer zuvor gereinigten Siliciumschmelze ein riesiger Monokristall gezogen, wobei eine Gitterstruktur entsteht. Aus diesem sogenannten Ingot werden flache ca. 1 mm dünne runde Scheiben gesägt: die Wafer, die Trägerscheiben der Pläne der integrierten Schaltungen. Wafer sind also Siliciumscheiben mit einer Gitterstruktur, in die später die Transistoren eingebaut werden. Es gehen immer 25 Wafer zusammen in die Fertigung. Die Schaltungsstrukturen werden mit Hilfe eines lichtempfindlichen Lacks auf die Wafer übertragen, was ähnlich funktioniert wie bei der Dia-Projektion. Das heißt: Ein lichtempfindlicher Lack wird auf die Wafer aufgeschleudert, und das Layout der Schaltungsstrukturen, das sich auf einer Maske befindet, wird mit Hilfe von UV-Licht auf die Wafer übertragen. Man spricht hier von Fotolithographie. Anschließend werden die belichteten Lackpartien, die löslich sind, mit einem Entwickler entfernt, und die ungeschützten Stellen auf den Wafern werden geätzt. Eine Schablone der elektrischen Schaltungen entsteht.

Was dann folgt, ist von entscheidender Bedeutung. Denn jetzt werden durch Ionenimplantation die elektrischen Eigenschaften der Schaltkreise eingestellt, es wird ihnen sozusagen "Leben eingehaucht". Dabei macht man sich zunutze, dass es sich bei Silicium um ein Halbleitermaterial handelt, also ein Material, bei dem die elektrische Leitfähigkeit verändert werden kann. Und zwar werden die Halbleiterstrukturen durch Dotierung verändert. Das heißt: In die Siliciumkristalle werden Fremdatome eingebaut. Diese werden unter hohen Temperaturen beweglich und nehmen in der Gitterstruktur feste Plätze ein. Als Halbleiter kann Silicium seine Eigenschaften also durch den Einbau von Fremdatomen verändern. Der nächste wichtige Schritt ist das Auftragen von Kupfer. Kupfer verbindet die Einzeltransistoren zu Schaltkreisen. Zunächst erfolgt noch ein Reinigungsvorgang, dann wird eine Barriereschicht aufgetragen, die Kurzschlüsse verhindert und somit die Zuverlässigkeit der Schaltungen garantiert, schließlich das Kupfer. Es füllt die Gräben zwischen den einzelnen Leitungsbahnen, um sie voneinander zu isolieren. Das Kupfer wird bis auf die Grabenkanten abgeschliffen. Nach zwei Monaten mit Hunderten von Fertigungsschritten sind die Wafer fertig. Nun können die Chips aus den Wafern herausgesägt und mit Gehäuse und Deckel verbunden werden.

Was dann folgt, ist von entscheidender Bedeutung. Denn jetzt werden durch Ionenimplantation die elektrischen Eigenschaften der Schaltkreise eingestellt, es wird ihnen sozusagen "Leben eingehaucht". Dabei macht man sich zunutze, dass es sich bei Silicium um ein Halbleitermaterial handelt, also ein Material, bei dem die elektrische Leitfähigkeit verändert werden kann. Und zwar werden die Halbleiterstrukturen durch Dotierung verändert. Das heißt: In die Siliciumkristalle werden Fremdatome eingebaut. Diese werden unter hohen Temperaturen beweglich und nehmen in der Gitterstruktur feste Plätze ein. Als Halbleiter kann Silicium seine Eigenschaften also durch den Einbau von Fremdatomen verändern. Der nächste wichtige Schritt ist das Auftragen von Kupfer. Kupfer verbindet die Einzeltransistoren zu Schaltkreisen. Zunächst erfolgt noch ein Reinigungsvorgang, dann wird eine Barriereschicht aufgetragen, die Kurzschlüsse verhindert und somit die Zuverlässigkeit der Schaltungen garantiert, schließlich das Kupfer. Es füllt die Gräben zwischen den einzelnen Leitungsbahnen, um sie voneinander zu isolieren. Das Kupfer wird bis auf die Grabenkanten abgeschliffen. Nach zwei Monaten mit Hunderten von Fertigungsschritten sind die Wafer fertig. Nun können die Chips aus den Wafern herausgesägt und mit Gehäuse und Deckel verbunden werden.

Eindrucksvolle Zahlen

Zunächst finde ich höchst bemerkenswert, dass es sich bei den geschilderten Fertigungsschritten um Vorgänge im Nanokosmos der Atome handelt, also um Vorgänge, die mit dem menschlichen Auge nicht zu erkennen sind. Es handelt sich also um einen quasi unsichtbaren Fertigungsprozess, bei dem Details nur mit Hilfe eines Elektronenmikroskops zu erkennen sind. Man spricht deshalb ja auch von Mikroelektronik. Wenn man sich dann noch an Hand von Zahlen vergegenwärtigt, was sich in diesem Nanokosmos abspielt, kommt man aus dem Staunen nicht mehr heraus. So setzen sich die Schaltkreise aus Milliarden Einzeltransistoren zusammen. Auf einem Mikrochip und damit auf einer Fläche von der Größe eines Daumennagels gibt es zahlreiche Ebenen, auf denen sich 100 Milliarden Schaltkreise auf Bahnen von mehreren Kilometern Länge befinden. Ein Mikrochip ist also ein technisches Wunderwerk und seine Herstellung folglich eine Meisterleistung der beteiligten Techniker und Ingenieure.

(Bild: geralt/pixabay.com)

(Bild: blickpixel/pixabay.com)

Ungewöhnliche Produktionsbedingungen

Auch die Bedingungen, unter denen die Produktion der Mikrochips erfolgt, sind höchst ungewöhnlich. So erfordert ihre Herstellung eine Sauberkeit, wie man sie in keinem anderen Lebensbereich kennt. Das heißt: Das winzigste Staubkörnchen könnte den Produktionsablauf stören. Deshalb werden die Wafer in hermetisch dichten Transportbehältern auf ihre Reise durch die Fertigungsanlagen geschickt, die ihrerseits hermetisch abgeschlossen sind. Das alles spielt sich ab an einem Ort, der ebenfalls absolut steril ist, nämlich im sogenannten Reinraum. Man kann aber auch, wenn man sich vorstellt, dass dieser Raum über 100 000 mal reiner ist als ein OP, von einem Reinstraum sprechen. Ein Reinraum oder Reinstraum wird folglich so konstruiert, dass – wie es in der Fachsprache heißt - die Anzahl luftgetragener Teilchen, die in den Raum eingebracht werden oder dort entstehen, so gering wie möglich ist. Und zwar werden, um die geforderten Bedingungen herzustellen, diverse Verfahren angewendet, um zu verhindern, dass unerwünschte Partikel in die Luft gelangen können, und um bereits in der Luft befindliche Partikel wieder zu entfernen, und das – was ebenfalls äußerst eindrucksvoll ist - auf einer Fläche, die zwei Fußballfeldern entspricht.

Ersatz für den Menschen? (Bild: OpenClips/pixabay.com)

Ist wohl unersetzbar! (Bild: geralt/pixabay.com)

Dabei ist der potenziell größte Störfaktor der Mensch. Er ist naturgemäß die größte Quelle für Partikel und andere Verunreinigungen. Deshalb müssen die Menschen, die in den Reinsträumen arbeiten, Ganzkörperanzüge tragen. Das heißt: Ähnlich wie bei der "Burka", der Ganzkörperverschleierung der Frauen in radikal islamischen Ländern, ist der Körper bis auf die Augen verhüllt. Der Fachausdruck für diesen Ganzkörperanzug ist "clean room suit” oder "bunny suit”. - Ich musste, als ich die Bilder von diesen hyperreinen Produktionsräumen mit den verhüllten Menschen darin zum ersten Mal sah, unwillkürlich an eine Raumstation oder auch an einen Science-Fiktion-Film denken. Apropos Science-Fiction: Ich könnte mir vorstellen, dass irgendwann in der Zukunft - um den Menschen als Quelle von Verunreinigungen ganz auszuschalten - in den Reinsträumen Roboter arbeiten und die Funktionen übernehmen, die heute noch von Menschen ausgeführt werden. Allerdings ist heute noch nicht absehbar, ob es jemals Roboter geben wird, die zu den kognitiven Leistungen fähig sind, die die Techniker und Ingenieure in den Reinsträumen erbringen müssen.

Zur Zukunft der Chip-Technologie

Der Sinn der Chip-Produktion mit Hilfe von Wafern als Trägerscheiben der integrierten Schaltungen liegt generell in der Optimierung der Produktionstechnik und in der Reduzierung der Herstellungskosten. Das heißt: Man möchte in einem Produktionsgang so viele Chips wie möglich herstellen. Und zwar können mehrere hundert bis tausend Chips auf einem Wafer gleichzeitig gefertigt werden. Entsprechend können die Kosten durch eine Vergrößerung der Wafer gesenkt werden. Deshalb stieg die Größe der Wafer von anfangs unter 100 mm auf 200 mm, dann 300 mm. Letztere wurde sinnigerweise als Pizza-Wafer bezeichnet. Die kommende Wafer-Generation hat einen Durchmesser von 450 mm. Der Phantasie bleibt es überlassen, wie man diese titulieren könnte. Mir fallen spontan zwei mögliche Bezeichnungen ein, nämlich "Mega-Wafer" und "Monster-Wafer". Ein weiter wichtiger Ansatzpunkt bei der Chip-Produktion ist die Entwicklung energiesparender Mikrochips. So ermöglicht die rasante Weiterentwicklung der Chip-Technologie eine ständige Steigerung der Leistungsfähigkeit elektronischer Systeme und damit die Entwicklung immer neuer elektrischer Geräte für alle Lebensbereiche. Aber diese Geräte verbrauchen zu viel Strom. Der Stromverbrauch begrenzt deshalb die weitere Erhöhung der Leistungsfähigkeit integrierter Schaltungen. Deshalb muss die Energieeffizienz integrierter Schaltungen erhöht werden, und zwar idealerweise gleich bei ihrem Entwurf.

Der Baum der Zukunft? (Bild: geralt/pixabay.com)

Fazit

Der Umgang mit Elektrogeräten ist für uns so selbstverständlich, dass wir kaum noch darüber nachdenken, wie schwierig und aufwändig ihre Fertigung ist. Wir sollten uns deshalb einmal bewusst machen, dass es die bahnbrechenden Erfindungen und Entdeckungen von Physikern und Elektroingenieuren waren, die die Herstellung der modernen Elektrogeräte überhaupt erst ermöglicht haben. Und wir sollten froh darüber sein, dass diese Pioniere würdige Nachfolger gefunden haben, die die Entwicklung auf dem Gebiet der Mikroelektronik immer weiter vorantreiben.

Ganz zum Schluß möchte ich noch auf das Video hinweisen, in dem gezeigt wird, wie die Chip-Produktion bei "Globalfoundries" im Einzelnen abläuft:

http://www.youtube.com/watch?v=aOp-ZzC-MmY

Bildnachweis

Alle Bilder: pixabay.com